¿Cómo resisten los raíles ferroviarios?

Las vías ferroviarias han sido esenciales desde su creación para el transporte de pasajeros, y especialmente, de carga. Hoy en día la situación no es distinta, y su desaparición supondría un problema logístico únicamente comparable al transporte marítimo. Para poder cargar con semejante responsabilidad, los ingenieros ferroviarios se encuentran constantemente mejorando los trenes para un transporte seguro, confortable y económico. Los ferrocarriles son tan importantes como los vagones que van montados en ellos, y deben tener incluso mejor durabilidad, pues un fallo sería catastrófico.

Resistencia estructural

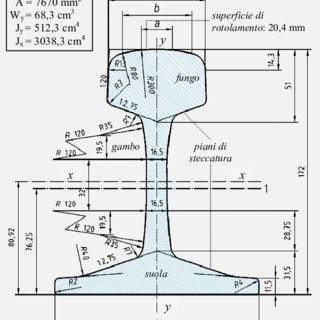

Al observar la forma de la estructura que es un raíl, vemos que su perfil está creado de forma que es especialmente resistente a la fuerza en el plano vertical. El tallo del raíl no se dedica únicamente a separar la superficie rodante del suelo, sino que también es proveedora de la mayoría de la resistencia en el plano vertical. ¿Cómo lo hace siendo tan delgado? La respuesta la podemos observar al manipular una simple regla de plástico.

La regla se dobla sin esfuerzo en el plano horizontal, pero aporta mucha más resistencia en el vertical, y exactamente así funciona el raíl ferroviario.

Ahora, los raíles son incapaces de soportar el peso de un tren, tan solo por la forma, de manera que tienen que estar apoyados en intervalos regulares. Por esto los raíles se apoyan en traviesas.

El material de fabricación de traviesas más común era la madera hasta hace relativamente poco. Hoy en día se utilizan traviesas de hormigón armado, excepto en situaciones excepcionales (como los climas helados que necesitan la flexibilidad de la madera) y en líneas menores. La distancia entre las traviesas deja al raíl suspendido en espacios muy cortos, limitando la deformación y permitiendo al metal moverse en su rango de deformación elástica, de la que recupera sin influencias externas e instantáneamente.

Además, las traviesas deben colocarse de manera que no se dislocarán con el paso de los vagones. Por esta razón, se colocan en una superficie aparentemente rústica hecha de gravilla, denominada cama de balasto.

Esta cama cumple la misma función que la grava que se coloca debajo del asfaltado en carreteras convencionales, la de crear un soporte duradero sobre el que asentar la superficie lisa de encima. Aún si la apariencia es rústica y barata, es un método muy sofisticado que requiere de maquinaria especializada para asentar esta cama, de manera que no se mueva y drene el agua y hielo que le puedan caer.

El balasto no se hace de cualquier clase de grava, sino que el tamaño, aspereza y forma de los granos es meticulosamente escogido. Los granos demasiado finos o gruesos son rechazados, y las piedras se rompen o trituran para que los granos presenten bordes afilados, con un coeficiente de fricción alto. La grava erosionada de un río no puede ser utilizada como balasto, por ejemplo.

El balasto se coloca por capas, cada una con características únicas, y se utiliza maquinaria especializada para estabilizarlo y que no se desplace una vez colocado.

Bajo las capas de balasto se encuentra una capa de suelo sólido compactado puesto con antelación, para que la distribución de peso y vibración sea equilibrada por el suelo natural.

Resistencia medioambiental

Además de resistir mecánicamente a los trenes, las vías férreas deben ser capaces de estar a la intemperie sin perder funcionalidad, el mayor problema que se presenta es su capacidad de resistencia térmica, debido a que los metales son fácilmente deformables por temperatura.

Con el avance del raíl continuamente soldado(CWR), el problema presentado por la variación térmica se tornaba más severo. Los raíles se contraen en bajas temperaturas y se expanden en altas temperaturas, de forma que se ven sometidos a fuerzas de tensión y compresión, capaces de hacer grietas o deformidades capaces de descarrilar un tren de no ser tratadas.

Los ferrocarriles lidian con la expansión térmica calentando el raíl previamente a la instalación. Se calientan a su temperatura neutral, en la que el raíl no tiene estrés térmico, para luego ser enfriado al colocarse. Adicionalmente, se aplican múltiples tecnologías en los laterales para detectar fallos.

Contexto

En el Siglo XIX, cuando se construyeron los ferrocarriles, no era viable ni posible calentar y conservar los raíles para su colocación y posterior soldadura, de manera que la solución era conectar segmentos con eclisas, responsables del caracteríastico sonido de trenes pasando que aún podemos escuchar en líneas antiguas de poco tráfico. Ya que los raíles no estaban soldados, había agujeros entre segmentos y estos se encargaban de darle holgura al metal para expandirse y retraerse sin problemas. Sin embargo, el mantenimiento de las eclisas era tedioso y proporcionaba una durabilidad pobre, además de tener que estar lubricadas para no dañar los extremos de los segmentos.

Las eclisas se encargan de acoplar el raíl, utilizando tornillos para mantenerse en el sitio. No obstante, un problema común era que los tornillos agrietaban y rompían los acoples, especialmente si se sometían a un estrés cercano al límite de diseño. Además, las eclisas debían ser aisladas eléctricamente si el carril contaba con circuitos de señal, de manera que se aplicaba una sustancia epóxica, que también fortificaba las uniones.

Por otro lado, las eclisas propocionaban un viaje accidentado, pues cada rueda del tren impactaba contra los acoples mientras pasaba por estos. A medida que la velocidad de los trenes fue aumentando, tanto por confort como por seguridad, hubo que idear alternativas a los acoples.

A partir de la década de los 50, se comenzaron a instalar raíles soldados de manera continua, y los beneficios fueron rápidamente visibles. El nuevo sistema, además de contar con mayor durabilidad y ser más confortable para los pasajeros, reducía la fricción del enrailado y desgaste tanto en el tren como en sus vías. El mayor problema que presentaba la continuidad era la falta de elasticidad térmica, de manera que si hacía mucho calor, los raíles se expandian y salían de calibre, pudiendo provocar un descarrilamiento. De todas maneras, desde su instalación se toman las precauciones debidas para evitar este desenlace.

Instalacion de CWR

Con el objetivo de prevenir la expansión térmica, los raíles soldados se instalan a temperatura libre de estrés, la cual es estudiada previamente y suele rondar los 27ºC a en Reino Unido. El estudio de temepratura de raíl se basa en la localización geográfica y clima.

En caso de que el raíl se encuentre por debajo de la temperatura libre de estrés al momento de su colocación, este se deberá calentar vía soplete o tensor(ver imagen), para que este se expanda gradualmente. El tensor suele ser la herramienta preferible para esta tarea, ya que calienta el raíl de forma uniforme por fuerza de tensión aplicada, a diferencia del soplete, que solo es capaz de calentar un área. Sin embargo, el tensor no puede ser utilizado en todas las partes del raíl.

Para aumentar la resiliencia del raíl, las traviesas de concreto se acoplan con ganchos elásticos. Estos ganchos tienen la habilidad de absorber parte del movimiento lateral en el raíl, y la de prevenir el alza del raíl en caso de expansión térmica. La efectividad de estos ganchos es comparable a la del uso de traviesas de madera, pero estas últimas no siempre cuentan con las propiedades mecánicas para soportar el peso del tren repetidamente.

Mantenimiento preventivo

Existen multitud de sistemas y mecanismos para prevenir y combatir la expansión térmica. Uno de los dispositivos es el monitor de estrés, que mide la temperatura y margen de estrés disponible. El aparato se conecta al raíl y reporta las lecturas de sus sensores a la central, mandando un mensaje de alarma si la integridad se ve en peligro.

En adición a este equipamiento, es exigido un extenso entrenamiento en el ámbito por parte del equipo encargado de mantener y reemplazar las vías férreas.

Como medida extra, se colocan juntas de expansión entre largos caminos de CWR para permitir algo de elasticidad al ferrocarril, y suelen estar presentes cerca de infraestructuras como puentes, pues suelen presentar diferencias en sus propiedades de expansión térmica. Como el raíl soldado es el estándar más común en las redes ferroviarias de la mayoría de países desarrollados, los ingenieros se encuentran continuamente evolucionando las tecnologías para prevenir accidentes y permitir la mayor durabilidad posible, pues este sistema se mantendrá debido a los recursos consumidos, las ventajas que presenta y la educación y entrenamiento proporcionados para su mantenimiento.

Fuentes: Wikipedia, Worldwiderails, Luca Guala, Jeff Hampton, Progressive Railroading